Le projet à Fos-sur-Mer

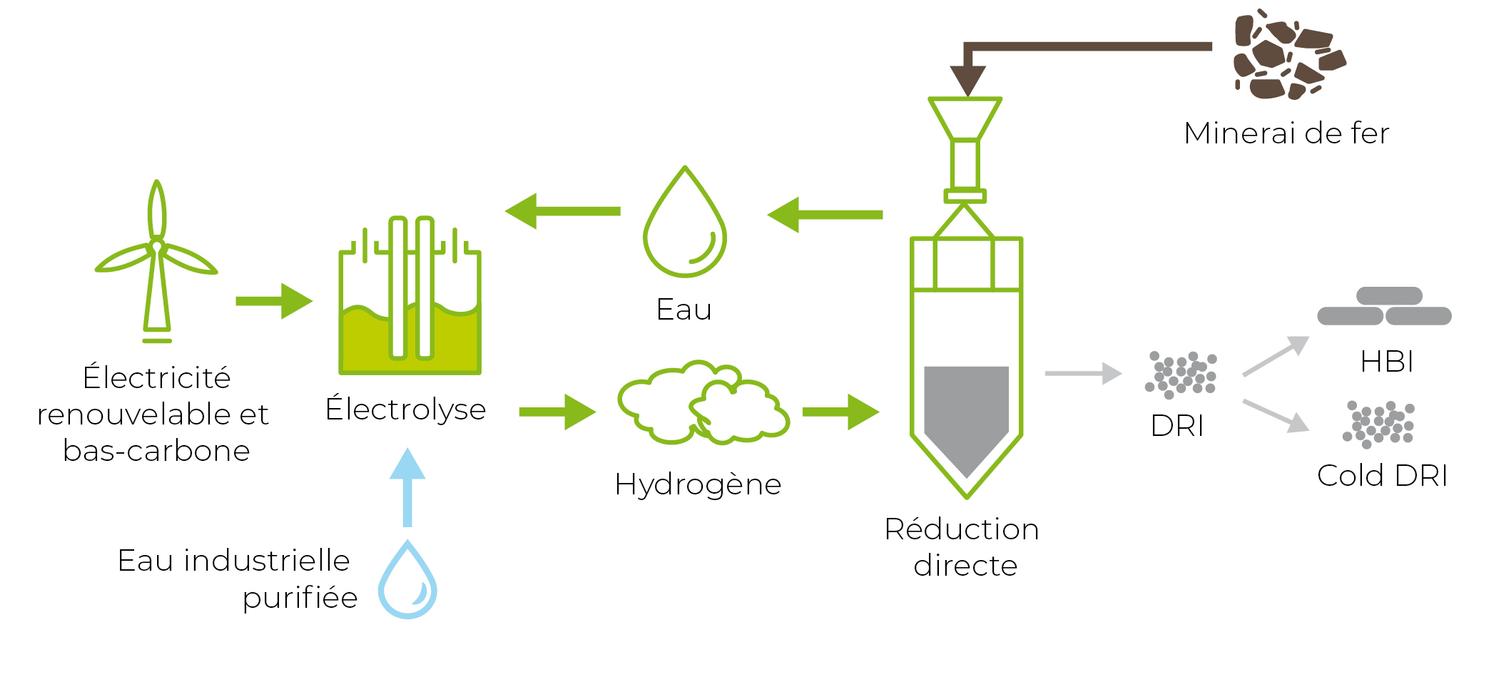

Il existe plusieurs procédés de fabrication du DRI, mais les plus courants sont les procédés utilisant le gaz naturel pour la réduction. Des procédés sans énergie fossile et moins émetteurs en CO2 commencent à se développer, utilisant alors l'hydrogène issu de l’électrolyse de l’eau. C’est la voie choisie par GravitHy.

Illustration non contractuelle

Définitions

Minerai de fer : le minerai de fer est une roche contenant du fer, généralement sous la forme de sulfures, carbonates ou oxydes. L'hématite (oxyde) est le principal minerai utilisé par l'industrie sidérurgique. Le minerai de fer est réduit en fer métallique avant d'être utilisé pour la fabrication de l'acier.

DRI (« Direct Reduced Iron » ou « fer de réduction directe ») : le DRI est une forme de fer réduit produit sans passer par le processus traditionnel de fusion du minerai de fer dans un haut-fourneau. La production de DRI est réalisée par un procédé de réduction directe, dans lequel le minerai de fer est transformé en fer métallique réduit, principalement sous forme de briquettes (HBI) ou de granulés (cold DRI).

Cold DRI (« DRI froid ») : le DRI est refroidi pour être transporté sous forme de granulés d’environ 2 cm de diamètre, d’aspect poreux. Le cold DRI est caractérisé par une certaine réactivité à l'oxygène et à l'humidité de l'environnement. Le stockage et le transport du DRI froid doivent se faire dans le respect de précautions particulières.

HBI (« Hot Briquetted Iron » ou « fer briqueté à chaud ») : pour les transports de longue distance, le DRI subit un compactage à chaud pour le transformer en briquettes ou lingots, plus denses, ce qui permet de le transporter en toute sécurité.

Cold DRI HBI

Le procédé industriel choisi par GravitHy

L’unité de réduction directe, via l’utilisation d’hydrogène bas-carbone, transformera les oxydes de fer naturellement présents dans le minerai de fer en fer métallique pré-réduit sans le faire fondre.

- L’innovation importante pour la filière sidérurgique, consistera à séparer l’opération de réduction du fer (entièrement prise en charge par GravitHy) de celle de l’aciérie , dont l’association simultanée au sein des hauts-fourneaux nécessitait jusqu’alors l’utilisation de carbone sous forme de coke (dérivé du charbon obtenu dans la cokerie).

- GravitHy sera également le premier projet à intégrer la production sur site et l’utilisation dans son procédé d’hydrogène bas-carbone qui viendrait remplacer le gaz naturel utilisé dans le procédé traditionnel de réduction directe. La capacité installée des électrolyseurs serait de 700 MW, ce qui en ferait la plus importante unité jamais installée en France, et permettant de produire annuellement jusqu’à 120 000 tonnes d’hydrogène bas-carbone.

Le DRI/HBI produit par GravitHy présenterait une empreinte carbone estimée entre 100 et 120kgCO2/tDRI-HBI avec une perspective d’une diminution à environ 50kgCO2/tDRI-HBI. Ainsi, le DRI/HBI produit par GravitHy pourrait permettre aux aciéristes d’obtenir une réduction d’environ 90 % de l’empreinte CO2 du fer nécessaire à la production de l’acier par rapport aux technologies traditionnelles.

L’usine GravitHy sera configurée de manière à pouvoir produire, en fonction de la demande, 100 % de HBI, 100 % de cold DRI, ou un mélange des deux en simultané.

En savoir plus sur la production d’hydrogène bas-carbone

En savoir plus sur la production de DRI par GravitHy

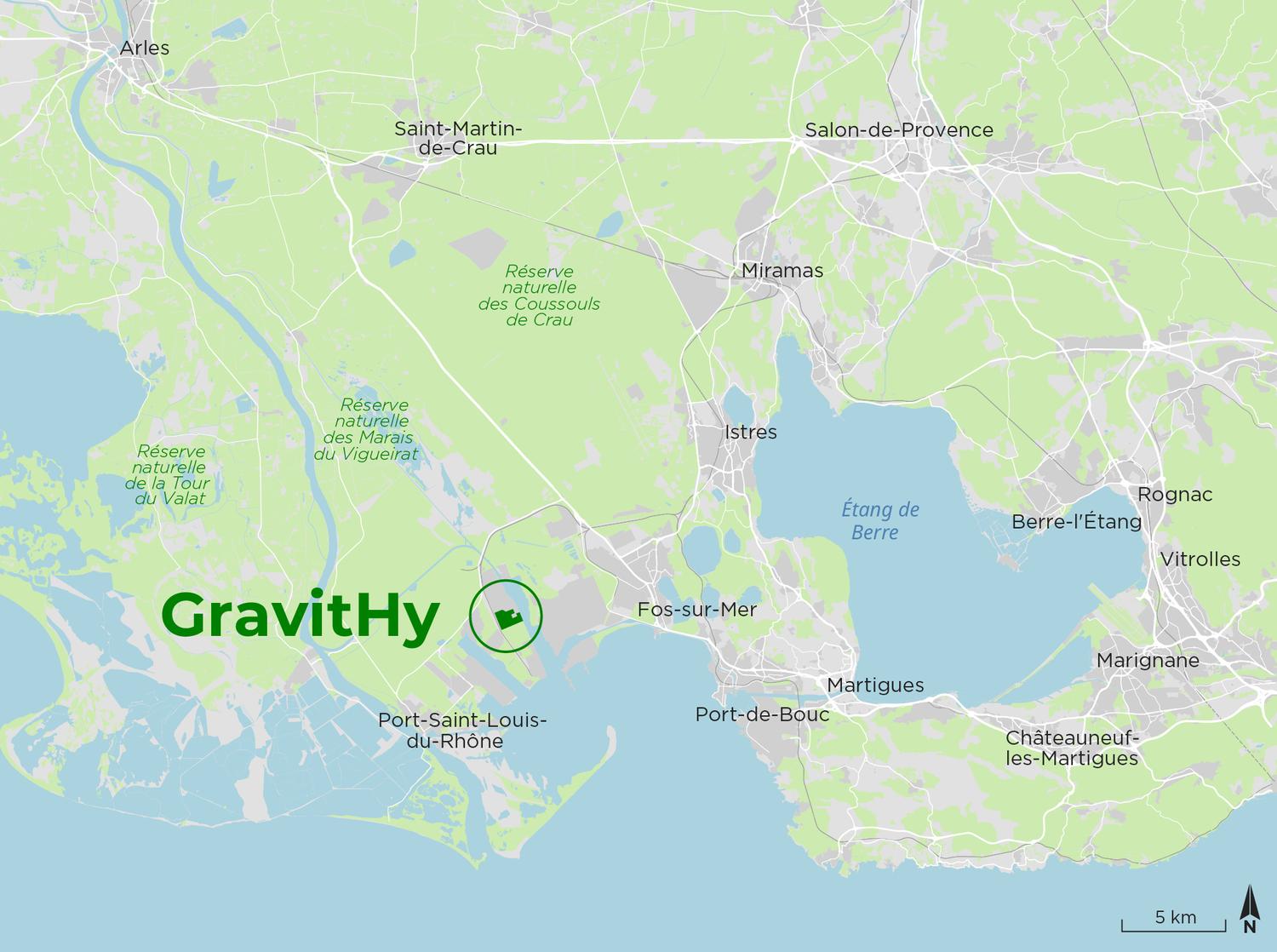

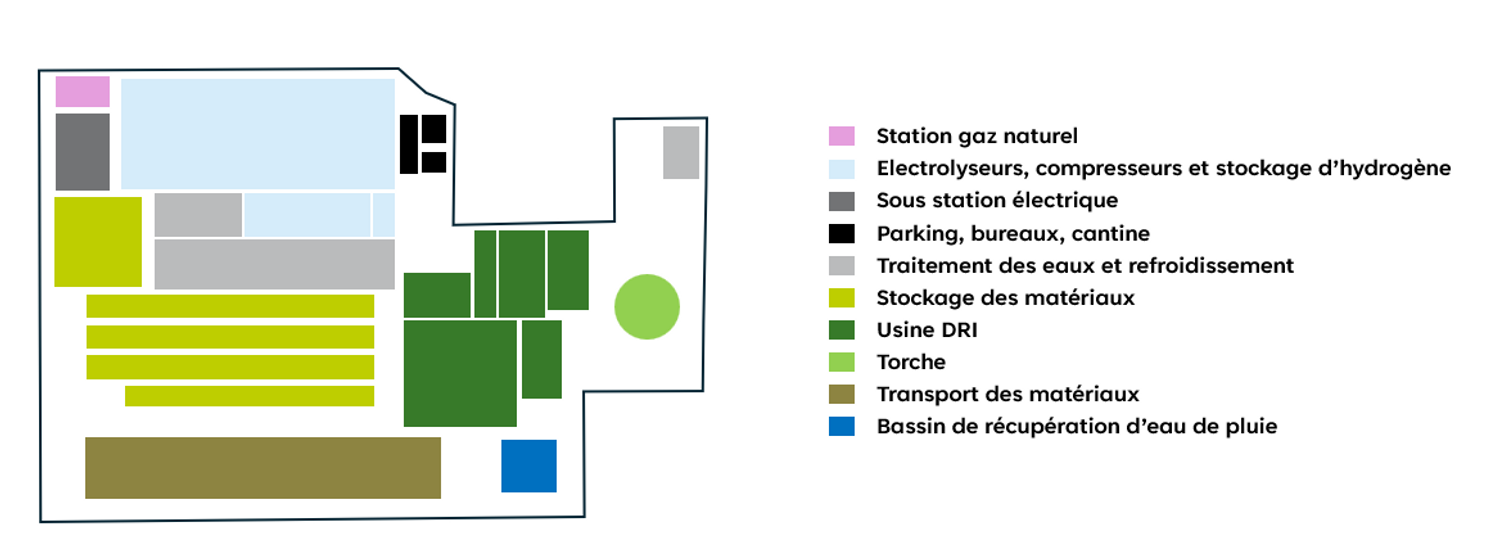

L'implantation du projet

Le projet porté par l’entreprise GravitHy à Fos-sur-Mer s’inscrit pleinement dans la tradition portuaire et sidérurgique du bassin industriel local. L’implantation sur le site du Grand Port Maritime de Marseille (GPMM) offre les capacités de stockage, de manutention mais aussi les ressources humaines qualifiées du terminal minéralier à proximité. Le mole central minéralier de Fos-sur-Mer est spécifiquement dédié à l’activité de manutention et d’entreposage des minéraux et des matières premières destinées à l’industrie. Il est conçu pour recevoir et traiter différents types de marchandises, notamment les minerais de fer. Il comprend notamment des quais de chargement, dont un serait situé dans les emprises du projet.

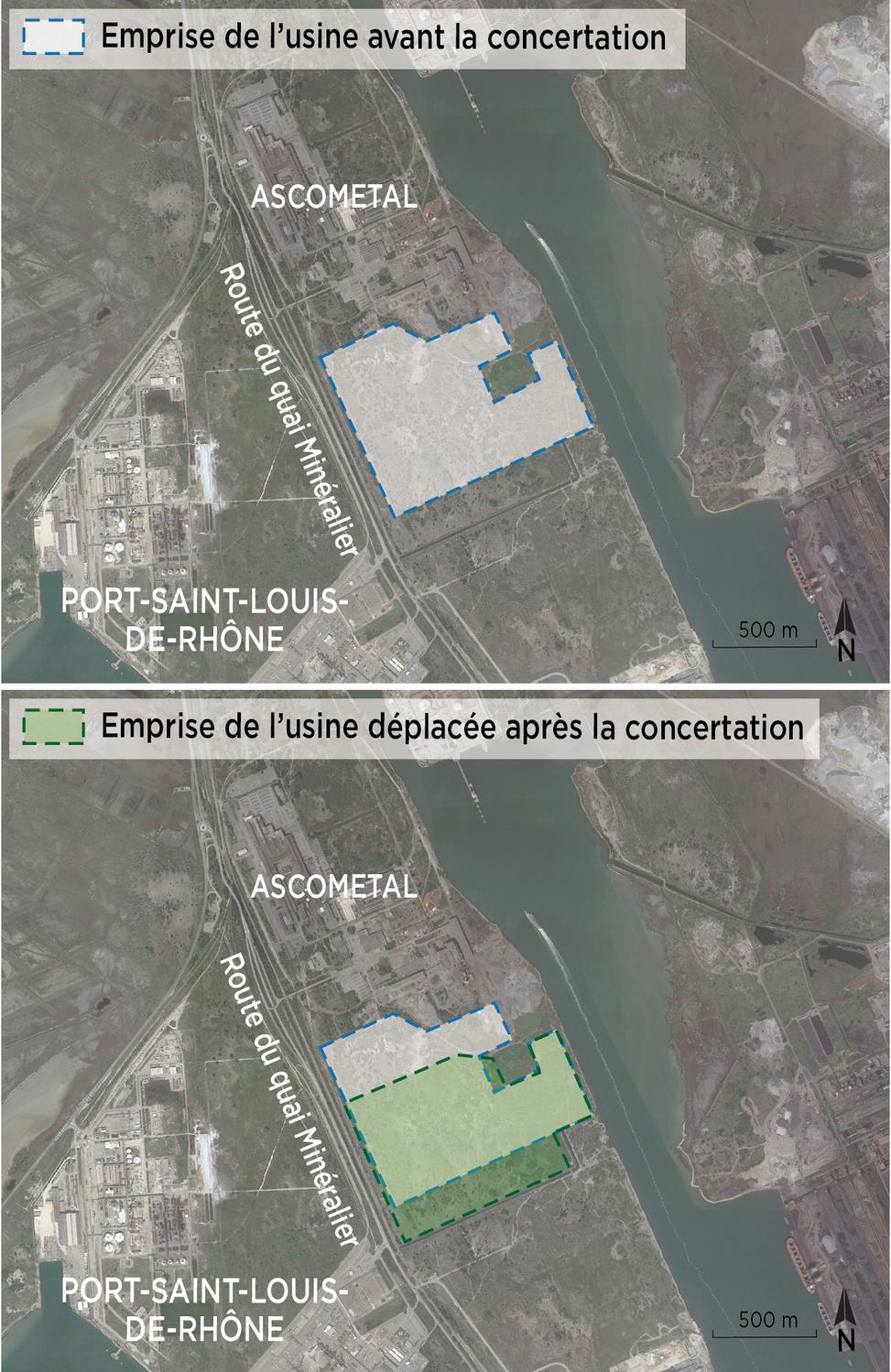

GravitHy s’implanterait sur une parcelle d’une surface de 74,6 ha au sud de l’usine ASCOMETAL. Le projet lui-même occuperait environ 70 hectares. Il s’agit d’une surface ayant connu partiellement des activités industrielles passées, et dédiée - cela a été confirmé lors de la concertation OAZIP- à un usage industriel futur. Le site est libre de toute occupation.

Une évolution issue de la concertation préalable

Lors de la concertation préalable, certains participants ont souligné la potentielle pollution du sol au nord du site du projet GravitHy, liée à l’activité industrielle existante, craignant que les fondations de l’usine GravitHy puissent remobiliser ces pollutions dans le milieu naturel. A l’issue de la concertation préalable, le maître d’ouvrage a alors décidé d’adapter l’implantation foncière de l’usine en déplaçant son emprise plus au sud de la parcelle. Pour cela, GravitHy a acquis le terrain au sud jusqu’aux limites de la roubine, permettant d’obtenir une parcelle plus cohérente, mieux susceptible de garantir une conception compacte et une exploitabilité optimale de l’usine, au service de la maîtrise des risques et des nuisances.

Les aménagements

Électrolyseurs et stockage d’hydrogène

- Un bâtiment pour les installations de traitement des eaux par purification et déionisation

- Le bâtiment des électrolyseurs comprenant des stacks d’une capacité de 10 MW chacun

- Un sous-ensemble avec transformateurs et rectifieurs

- Un bâtiment de contrôle avec tous les automates

- Un point de stockage tampon d’hydrogène

- Un sous-ensemble de tours aéroréfrigérantes

L'usine DRI

- Une tour d’une hauteur de 135 mètres

- Une unité de briquetage à chaud

- Une torche : L’emplacement final de la torche sera représenté à la fin de l’ingénierie de base. La torche serait active pendant le démarrage, l’arrêt et les transitoires du processus ; elle brûlerait l’hydrogène excédentaire avec de la vapeur et de l’azote. La torche servirait également de point de décharge de sécurité dans les situations d’urgence.

Stockage des matériaux et produits

Les stockages seraient ouverts à l’air libre, dans le cas du minerai de fer (les intrants les plus fins mesureraient 9 mm). Pour le DRI, il serait nécessaire de le stocker dans des silos. Pour d’autres matériaux, tels que le calcaire ou le ciment, des silos seraient également utilisés.

Les autres aménagements

- Une bande convoyeuse capotée circulant en double sens entre le port et le site GravitHy

- Une zone de parking personnel et visiteurs (dont le nombre de places et la surface seraient affinés avec le plan de déplacement qui serait mis en place), comprenant des emplacements pour les vélos et des aires de raccordement pour les véhicules électriques.

Une évolution issue de la concertation préalable

Lors de la concertation préalable, la poussière qui serait issue de l’usine GravitHy a été un sujet de préoccupation soulevé par les participants. Les discussions ont évoqué le stockage et la manutention du concentré de minerai de fer susceptibles de générer des envols de poussières plus significatifs compte tenu des diamètres plus petits. A l’issue de la concertation préalable, GravitHy a alors décidé de renoncer à implanter une unité de briquetage pour le concentré de minerai de fer, et donc à l’importation de concentré de minerai de fer, permettant ainsi de réduire significativement les risques d’envol de poussières (le diamètre minimal des intrants les plus fins passant de moins de 1 mm à 9 mm).

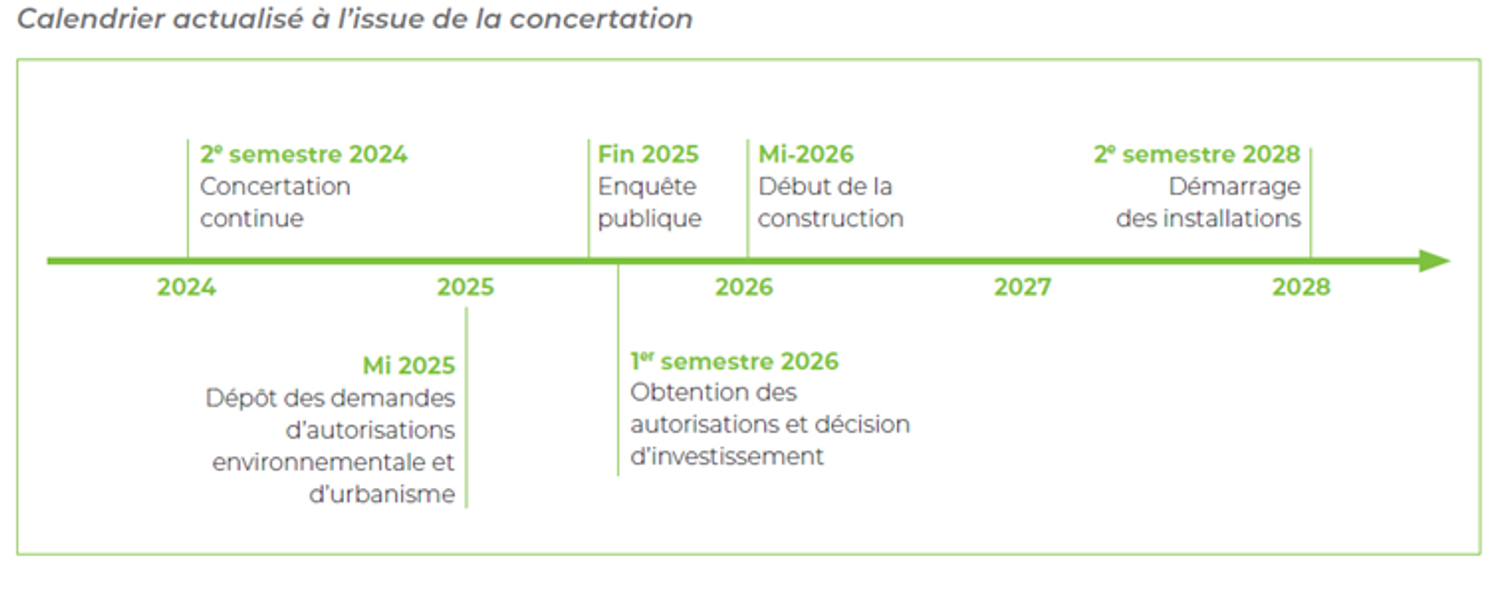

Le calendrier

Après la phase de concertation préalable et les procédures d’autorisation nécessaires, le démarrage de la construction pourrait intervenir en 2026 pour un démarrage des tests en 2028.

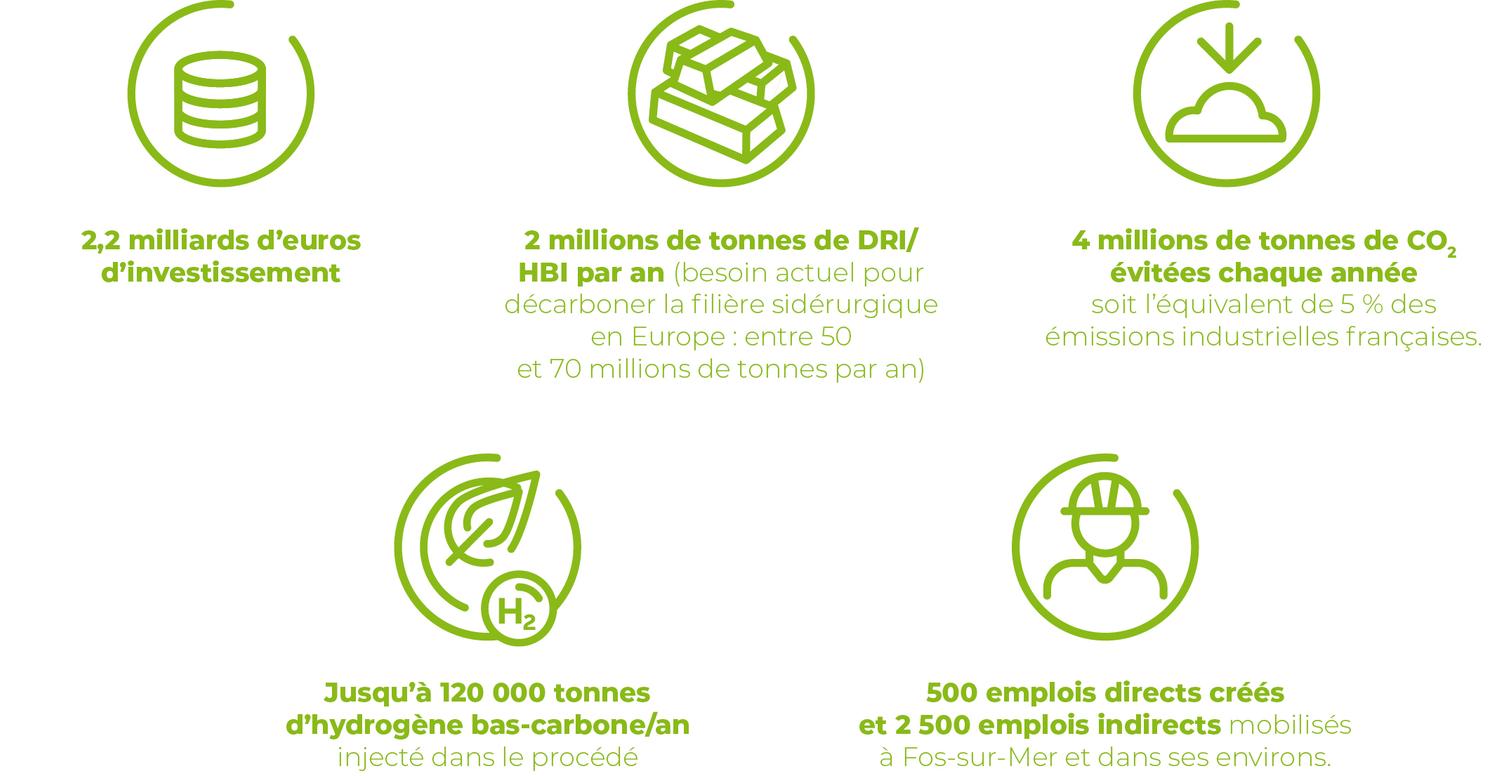

Les chiffres clés